行业现状

在故障维修模式上,由于缺少有效的设备状态数据采集、数据存储、分析和寿命预测手段,在关键设备的维护上往往无法在过度维修和被动维修之间取得有效的统一。通过定期的保养,对部件进行及早更换,但带来的却是维护成本、备品备件的管理成本居高不下;根据检测结果来优化维修策略,但往往只能实现固定场景下的有限的故障预测,无法覆盖到更广的范围。同时,对于在设备运行过程中出现的各种故障,现有的手段只能通过记录表格的方式进行登记和描述,无法通过数字化的手段进行精确的描述和保存,以至于无法实现更精准的故障匹配和故障预测。

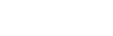

系统概述

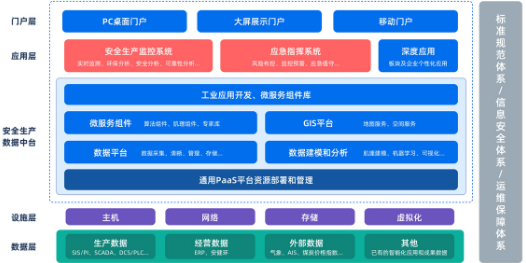

石油钻井设备预测性维护平台解决方案提供从采集、处理、存储、分析到建模全流程的数据工作流能力,以及灵活的应用开发能力,以平台为基础,配合物联网平台能力,设计了预测性维修的方案。

系统方案

系统功能

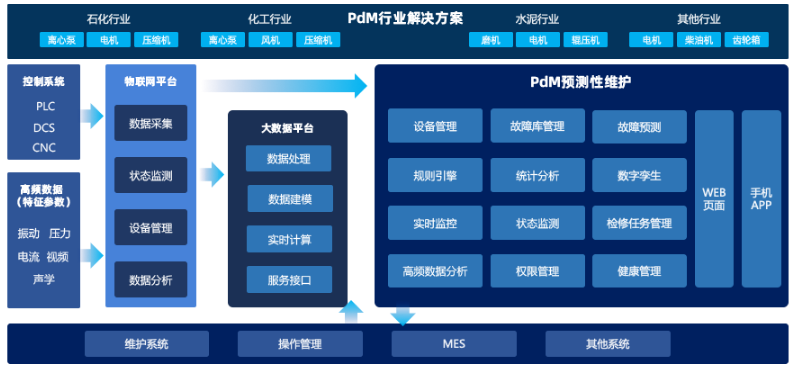

高频数据分析功能

高频数据分析主要为用户提供数据分析工具、用户可以利用这些工具对振动传感器、压力传感器等采集数据进行分析,主要包括趋势分析法、时域分析法、频谱分析法、包络分析法、阶次分析法、瀑布图分析法等工具方法。使用以上方法可以对设备的轴系类故障、齿轮故障、轴承故障、电机故障等做出精准的判断。例如(风机、离心泵、煤磨、回转窑等等)。

故障诊断功能

设备健康档案和寿命预测功能

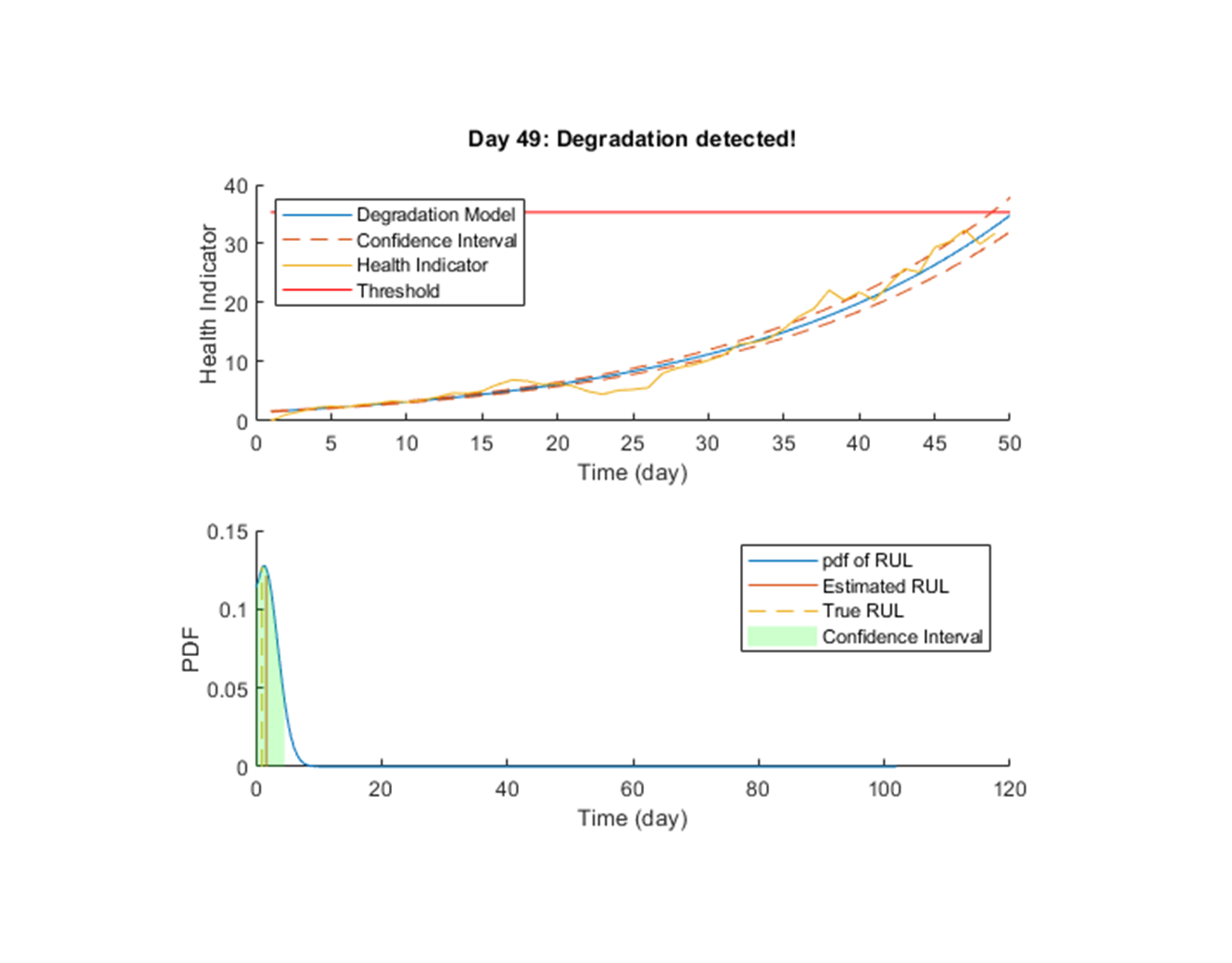

- 为关键子系统构建多维度、实时的健康度指标。

- 通过雷达图的方式,全面反映设备的健康状态。

- 支持基于健康状态指标的告警和预警。

- 基于维护记录、设备运行时间、理论MTBF时间等数据,精确计算关键部件的RUL。

- 根据RUL设置告警规则,产生告警。

- 根据RUL驱动备品备件管理和优化策略。

结合仿真模型的数字孪生功能

系统结合作伙伴产品的仿真能力,在实际运行过程中实现实时数据和仿真模型的互动分析,提高数据判断精度和规则配置的有效性。